Fakta

Sted: Flesland, Bergen

Prosjekttype: Nybygg, terminalbygg lufthavn

Totalkostnad uten merverdiavgift: 4,7 milliarder kroner

Bruttoareal: 62.000 kvadratmeter

Tiltakshaver: Avinor

Prosjekt- og prosjekteringsledelse: Sweco

Byggeledelse: HR Prosjekt, Stema og Erstad & Lekven

Arkitekt og rådgivere: Arkitektfag: Nordic Office of Architecture l RIB: Aas-Jakobsen l RIV og fellesfag: Cowi l RIE: Ingeniør Per Rasmussen l Landside/flyside: Norconsult (samlet kalt Team T3)

Landskapsarkitekt: Bjørbekk & Lindheim landskapsarkitekter

Entreprenører og leverandører:

Terminalbygg: Råbygg og tett hus: LAB Entreprenør l Innvendige arbeider: HENT l Ventilasjon: GK l SD anlegg: Schneider l Elektro: Frøland & Noss, Thunestvedt, Bravida l IKT: Datametrix l Heiser og rulletrapper: Thyssen l Bagasjesystem: Crisplan l Bevegelige broer: CIMC l Sanitær: Bravida l Sprinkleranlegg: KRV l Varme og kjøling: AF Miljø & Energiteknikk l Dockingsystem: FMT

Flyside: Taksebaner og flyoppstilling: Vassbak og Stol l Elektro flyside: Intertec

Landside: Masseflytting: Vassbakk og Stol l Brokonstruksjon: PEAB l Landskap og uteanlegg: Drange Maskin

UE, leverandører og rådgivere for LAB: Råbygg og tett hus entreprise: LAB Entreprenør l Betongarbeid - leid inn av LAB til å ta bybanen: NCC Construction l Betongarbeid - leid inn til LAB: Strand l Armering: Celsa Steel l Betong: Unicon l Forskaling: Hansmark l Gjenvinning: Norsk Gjenvinning l Kranbiler: Svanevik l Stillas: UCO l Fundamentering: FAS l Grunnarbeider: Vassbakk og Stol l Stålkonstruksjoner: Ruukki Construction l Gulvstøp: Betonggulv l UE Betonggulv: HL Rehab l Betong-elementer: Spenncon l UE Spenncon Betongelementer: AS Betong l Betongsaging/kjerneboring: Rune Monsen l Betong-elementer trapper: Nor Element l Stikning: Exact Geosurvey l Tak-elementer: Lett Tak l Smedarbeider, småstål: BSI Service l Smedarbeider gangbaner: Montal Systems l Smedarbeider ståltrapper: Jotne Ankers l Fasadeelementer mineralull og q-dekker: Lars Jønsson l Fasadeplater og blikkarbeid: Bygg og Ventilasjon l Karuselldører: Boon Edam l Glassleverandør: Roschmann og Bue Aluminium l Rørlegger: Chr M Vestrheim l Elektro: Bravida l Murarbeider: Mjøndalen Mur og Puss l Tømrerarbeider: Åsane Byggmesterforretning l Taktekker: Fløysand Tak l Rent tørt bygg: RenTec l Fasadevask og fallsikring: Noracon l Brannisolasjon og brannfuge: Firesafe l Røykluker i tak: JetBramo l Sluse i glass: Seca Solution l Porter: Windsor Door l Asfalt: Lemminkainen l Sandwichelementer: Paroc Panel System l Prosjekteringskoordinator Råbygg: Konstruk-sjonsteknikk l RIB: Rambøll l Brannrådgiver: Firesafe

UE og leverandører for HENT: Innredningsarbeider: Henriksen Snekkeri l Systemhimlinger: Innomhus l Anleggsgartner: Tommys Hage l Grunnarbeider: Vassbakk & Stol l Stålarbeider: Stokke Stål l Betongsaging/kjerneboring: Rune Monsen l Blikkenslager: J Johnsen & Sønner l Glassarbeider: Profilteam l Lås og beslag: Lockit l Gulvstøp og sparkling: Industrigulv-spesialisten l Fuging: Norfug l Dører: RH Prosjekt l Fliser: Bergersen Flis

Dette er det tredje terminalbygget på flyplassen. Terminal 1 brukes i dag som helikopterterminal for trafikk til og fra Nordsjøen, mens Terminal 2 blir kombinert utlands- og innlandssatellitt.

Terminal 2 ble bygget på 80-tallet for en årlig kapasitet på 2,8 millioner passasjerer. Antall årlige reisende har passert seks millioner og behovet for økt kapasitet var stort. Terminal 3 og Terminal 2 har en samlet kapasitet på ti millioner passasjerer i året, og kapasiteten på Terminal 3 kan økes ytterligere ved at piren bygges ut mot nord og mot sør.

Forberedende arbeider

I 2012 vedtok styret i Avinor å starte forberedende arbeider for nytt terminalbygg og i mars 2014 ble det vedtatt å fullføre bygging av en ny terminal. 21. mai samme år la statsminister Erna Solberg ned grunnsteinen til det nye terminalbygget på Flesland.

Terminal 3 har et samlet areal på 63.000 kvadratmeter mens Terminal 2 er på 22.000 kvadratmeter. Kostnadsrammen er på 4,7 milliarder kroner, uten merverdiavgift.

Tiltakshaver er Avinor. Sweco har hatt oppdrag med prosjekt- og prosjekteringsledelse, og bygget er tegnet av Nordic Office of Architecture og prosjektert av Team_T3, som består av Aas-Jakobsen (RIB), Cowi (RIV og fellesfag), Ingeniør Per Rasmussen (RIE) og Norconsult (landside/flyside). HR Prosjekt, Stema og Erstad & Lekven har hatt byggeledelsen.

Oppføringen har skjedd i delte entrepriser. De største entreprenøroppdragene har vært råbygg og tett hus (LAB Entreprenør), innvendige arbeider (HENT), elektroarbeid (Frøland & Noss), taksebaner/flyoppstilling og masseflytting (Vassbakk & Stol), brukonstruksjon (PEAB), og landskap og uteanlegg (Drange Maskin).

Tredelt bygg

Passasjerer som skal reise fra Flesland vil ankomme terminalbygget til fots (fra hoteller eller parkeringsanlegg), i bil, buss eller via Bybanen. Veisystemet ved terminalen er lagt om og avreise og ankomst skjer på to plan. Bybanen har endestopp under bakkeplan.

Terminal 3 kan grovt deles i sentralbygg, mellombygg og pir. I øverste plan i sentralbygget er det automater for innsjekk og for bagasjedropp, samt tradisjonell betjent innsjekking. I mellombygget ligger sikkerhetskontrollen (med åtte sluser) og kontorer. Herfra går passasjerene inn i piren med butikker, spisesteder og bruer til fly-ene. Passasjerer kan gå i nesten rett linje fra innsjekk via bagasjedropp og sikkerhetskontroll og inn i piren.

På østsiden av bygget ligger landsiden og på vestsiden ligger flysiden. Landsiden omfatter bybanestopp og tilkomstveier, mens flysiden omfatter taksebaner og flyoppstillingsplasser.

Prosjektdirektørene Alf Sognefest og Norvald Thue for Terminal 3 i Avinor forteller at avreise skjer fra seks bruer og to gater for busskjøring til fly. Passasjerer som skal til utlandet går via en gangbru til Terminal 2. Her er seks gater reservert for utlandstrafikk, mens fem kan brukes både for innlands- og utlandstrafikk.

Antall butikker og spisesteder i avgangshallen i Terminal 3 er økt kraftig i forhold til Terminal 2. Taxfree-butikkene økes i størrelse og får økt utvalg.

Bagasjeanlegget har fordoblet kapasitet, fra 1.200 til 2.500 kolli per time. I tillegg rommer det et bagasjehotell som tar i mot bagasje som er sjekket inn i god tid før avreise.

Lavt konfliktnivå

Sweco har hatt prosjekt- og prosjekteringsledelse, samt andre stabsfunksjoner på Terminal 3. Prosjektleder Tom Quarsten i Sweco sier at selskapet er veldig godt fornøyd med det ferdige bygget og med gjennomføringen av prosjektet.

– Vi har vært inne i prosjektet siden 2011. Det har vært et prosjekt med meget lavt konfliktnivå og vi har hatt et godt samarbeid med prosjekteringsgruppen og med entreprenørene. For oss har det vært interessant å kunne arbeide for en byggherre som er tydelig, kompetent og beslutningsdyktig. Det har vært grunnlaget for det høye tempoet og den korte gjennomføringstiden prosjektet har hatt, sier Quarsten.

På skinner

Nordic Office of Architecture vant en arkitektkonkurranse for terminalbygget på Flesland i 2009. Arkitekt og partner Eskild Andersen i Nordic Office of Architecture forteller at terminalbygget har T-form, slik som terminalbygget på Gardermoen hadde da det var nytt.

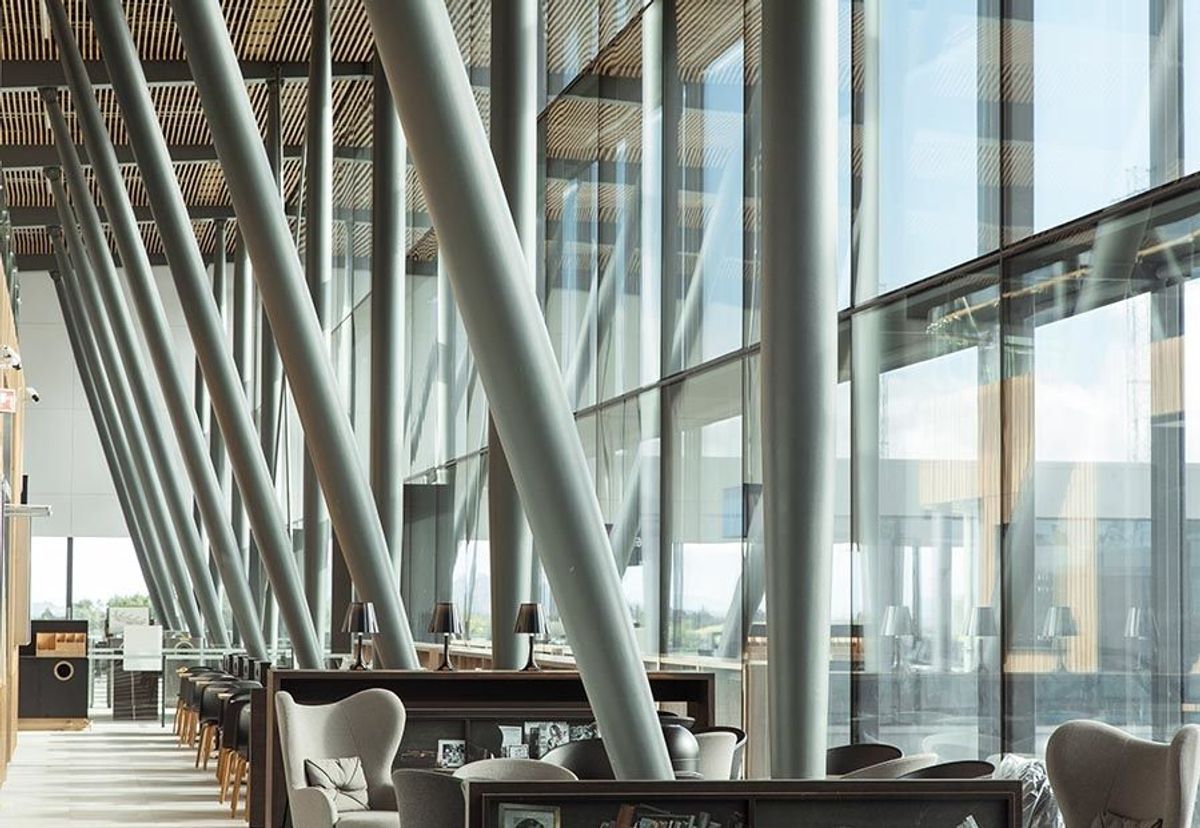

– Terminalbygget består av et sentralbygg, et mellombygg og en pir med bruer til flyene. Mellombygg og pir kan utvides uavhengig av hverandre. Taket i sentralbygget og i piren har form som flyvinger, mens mellombygget med sikkerhet og kontorer er inspirert av vestlandske fjorder, sier Andersen.

Han forteller at det er lagt stor vekt på at terminalbygget skal være enkelt og oversiktlig.

– Det skal være lett å finne frem, med minst mulig behov for å se på skilt, både ved utreise og ved ankomst. Bygget har store rom, med gode høyder. Og det skal være et godt sted å jobbe. Flere millioner mennesker skal passere gjennom bygget årlig. Derfor må det ha materialer som tåler en støyt. Det er stein og stål der man går. Samtidig har bygget preg av en lun nordisk atmosfære med mykere materialer som tre på en del vegger og i himlinger. Mange skranker er i robuste materialer som marmor og Corian og tåler langvarig bruk, sier Andersen.

Den største utfordringen i prosjektet er, ifølge Andersen, terminalbyggets komplekse natur der mange funksjoner skal fungere sammen.

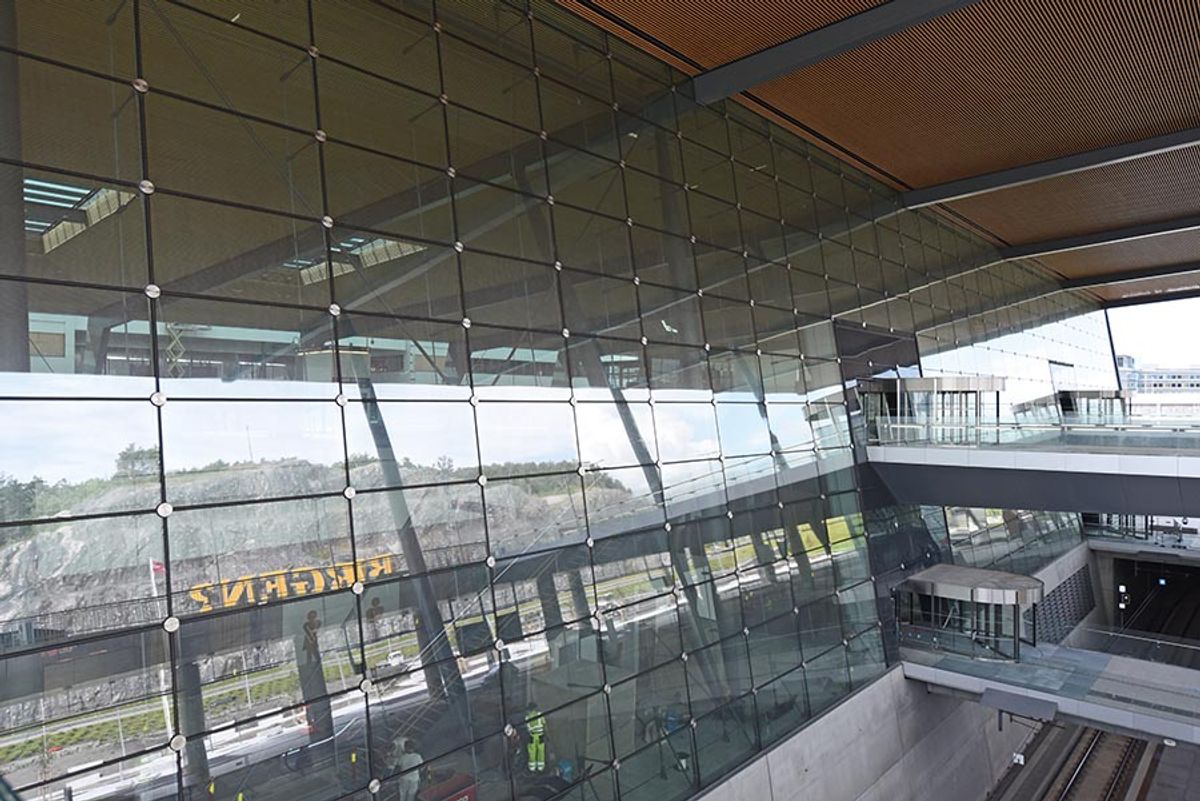

– Den skråstilte glassfasaden mot øst var en god faglig utfordring for oss. Vi er veldig godt fornøyde med å få integrert Bybanen i flyplassterminalen. Apropos bane, så har det meste i prosjektet gått på skinner, fra planlegging til gjennomføring. Vi har hatt et meget godt samarbeid med Avinor, sier Andersen.

Tverrfaglighet viktig

Ingeniør Gunnstein Bjørke fra Aas-Jakobsen har vært oppdragsansvarlig for ingeniørgruppen. Han sier at en stor utfordring i planleggingen av terminalbygget har vært å oppnå god tverrfaglighet (som også omfatter byggherre og prosjektledelse) i et meget komplekst prosjekt. Samlokalisering av prosjekteringsgruppen har vært en viktig faktor i arbeidet med å prosjektere gode løsninger på tvers av alle fag.

– Svært kort byggetid har også vært utfordrende. I overkant av 300 ingeniører har i løpet av drøyt seks år arbeidet med prosjektet. Det har gitt de medvirkende økt kompetanse, mener Bjørke.

Han sier at det har gått med 18.500 kubikkmeter ferdigbetong, 2.200 tonn armering, 4.200 kubikkmeter betongelementer, 35.000 kvadratmeter hulldekker og 4.500 tonn stålkonstruksjoner i terminalbygget.

Terminal 3 ligger sørvest for Terminal 2. For å få plass til bygget og nye veier er det er sprengt ut én million kubikkmeter faste masser av Lilandshaugen. Massene er i stor grad brukt til utfylling av Lønnestjørna, som lå rett sør for det nye terminalbygget.

Komplekst bygg

Prosjektsjef Gard Kvalheim i LAB Entreprenør forteller at deler av terminalbygget står på fjell og deler står på peler.

– Arbeidet med fundamentering var omfattende, med mange strekkstag boret inn i fjell, sier han. Noen tekniske kulverter er støpt vanntett.

Bærende konstruksjon består av plasstøpt og etterspent betong, prefabrikkert betong og stålkonstruksjoner. Bygget har både plasstøpte og prefabrikkerte sjakter, både avstivede og oppstivede elementvegger og vindavstiving av stål.

Gitterdragerne i taket i sentralbygget og piren er inntil 96 meter lange, med spenn på cirka 70 meter. Dragerne er kledd inn for å få et enklere vedlikehold og av estetiske grunner. Mellom dragerne er det spilehimlinger. I sentralbygget er det glasstak som gir overlys.

Terminalbygget har dobbel glassfasade med ventilasjon mellom glassrutene mot vest, skråstilt oppspent glassfasade med vaierkonstruksjon mot øst, klimavegger av sandwichelementer med utvendig kledning av stål og glass og tradisjonell fasade kledd med stål eller glass.

– Vi måtte ut av landet for å finne en entreprenør som kunne levere den skråstilte glassfasaden, sier Kvalheim.

På gulvene i publikumsområder er det keramiske fliser, mens tekniske soner har epoksybelagte gulv.

Terminalbygget er meget åpent med få vegger. De som finnes er enten tradisjonelle klimavegger eller vegger bygget av Leca- eller murblokker. I publikumsområdene er veggene dekket med møbelplater, glass eller har annen dekor. Bygget har enten spilehimlinger eller åpne himlinger. Store areal i teknisk etasje er utført uten himling.

Kvalheim forteller at Terminal 3 har vært et positivt prosjekt med et godt samarbeid med byggherren.

– Våre største utfordringer har vært at det er et veldig komplekst bygg med kort byggetid, mange grensesnitt og stor samtidighet. Det har bydd på en svært krevende koordineringsjobb og et prosjekt der vi har fått brukt vår kompetanse, sier Kvalheim.

Fokus på integrert energidesign

Terminal 3 er prosjektert og ført opp etter Tek10. Bygget er i energiklasse C og har et beregnet energibruk per kvadratmeter per år som er 20 prosent lavere enn forskriftskravet. Oppvarming skjer med gulvvarme basert på fjernvarme. Ventilasjonsanleggene er balanserte og har høyeffektiv (85 prosent) gjenvinning.

Energirådgiver Anne Kristine Amble i Cowi forteller at terminalbygget består av flere bygningskategorier med ulikt energiforbruk (kontorbygg, forretningsbygg og lett industri).

– Planleggingen av energikonseptet for Flesland begynte i 2011 og fulgte TEK 10. I det relativt milde bergensklimaet var det liten energigevinst ved å oppnå passivhusstandard og ambisjonen ble i stedet å legge seg 20 prosent lavere enn energikravene i TEK 10. Fokuset har vært på integrert energidesign fremfor å bygge et prangende glassbygg med solceller klasket på taket. Det er gjort arkitektoniske og bygningsmessige grep som kontroll på soltilskuddet, energieffektive ventilasjonsanlegg og behovsstyring av belysning. Dette er robuste løsninger med høy standard, sier Amble.

Det mest spenstige og innovative ved den nye terminalen er ifølge Amble noe så ordinært som kjøleanlegget.

– Det er designet med energilagringstanker med faseforandringsmateriale. I et terminalbygg er det mange tekniske installasjoner som gir et kjølebehov året rundt, men som varierer mye over døgnet. Energilagringen gjør at kjølemaskinene kan putre jevnt og trutt slik at strømnettet og maskinene blir minimalt belastet og opererer mest mulig energieffektivt.

Energilager i saltvannsblanding

Christian Skjønnelien, disiplinleder for VVS i Cowi, forteller at Avinor har investert 20 millioner kroner i et innovativt kjøleanlegg som lagrer kjøleenergi ved hjelp av faseforandringsteknologi.

– Dette har gjort det mulig å redusere kapasiteten på de installerte kjølemaskinene fra 5 til 2,5 MW. De ekstra 2,5 MW som trengs for maksimalt kjølebehov hentes fra energi som er lagret i plastceller fylt med saltvann, sier Skjønnelien.

Energi med en effekt på 11.000 kilowattimer lagres på 44.000 plastceller fylt med saltvannsblanding. Cellene er stablet oppå hverandre i fire vannfylte tanker. Når vann med lavere temperatur enn frysepunktet til saltblandingen sendes gjennom tankene vil blandingen fryse og energi lagres i cellene. Sendes det inn varmere vann enn smeltepunktet til saltvannsblandingen vil blandingen smelte og skape kulde. Kjøleanlegget kan også være et beredskapslager for energi ved strømbrudd. Årlig vil Avinor spare cirka 5.000 MWh eller fem millioner kroner på dette anlegget.

Les Byggeindustrien digitalt

Les Byggeindustrien digitalt